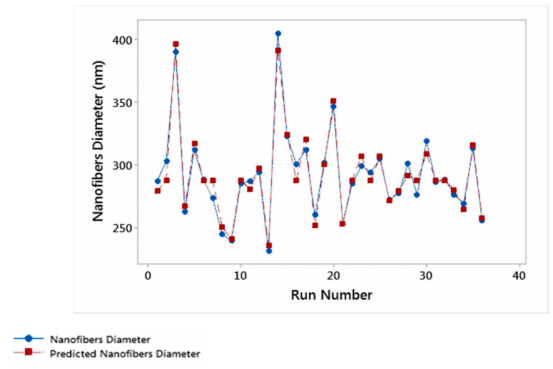

在本文中,采用基于响应面法(RSM)的中心复合设计(CCD),研究了工作参数对静电纺丝铌-钨氧化物纳米纤维的影响,并对该工艺进行了优化。通过实验评估了包括外加电压(V)、纺丝距离(D)、聚合物浓度(P)、流速(F)和NaCl添加量(N)在内的五个变量对所得纳米纤维直径的影响。同时,使用方差分析(ANOVA)对纳米纤维直径的二阶预测模型进行了拟合和验证。结果表明,除流速外,其他因素对纳米纤维直径均有显著影响。某些二阶和交叉因子相互作用,如VD、DP、PF、PN和P2等也对纳米纤维直径存在显著影响。方差分析结果显示R2和调整后的R2值分别为0.96和0.93,这表明预测模型与实验数据拟合良好。此外,使用CCD方法优化了工艺参数,所得纳米纤维直径的最大期望值为226nm。这非常接近于使用最佳条件由验证实验获得的直径(233nm)。因此,该模型具有一定的代表性,可用于进一步研究电纺纳米纤维的缩径工艺。

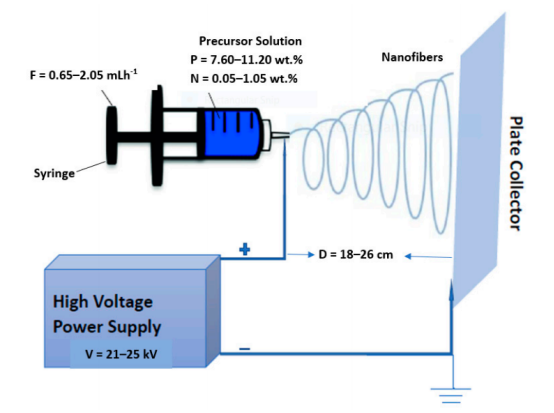

图1.静电纺丝工艺示意图。

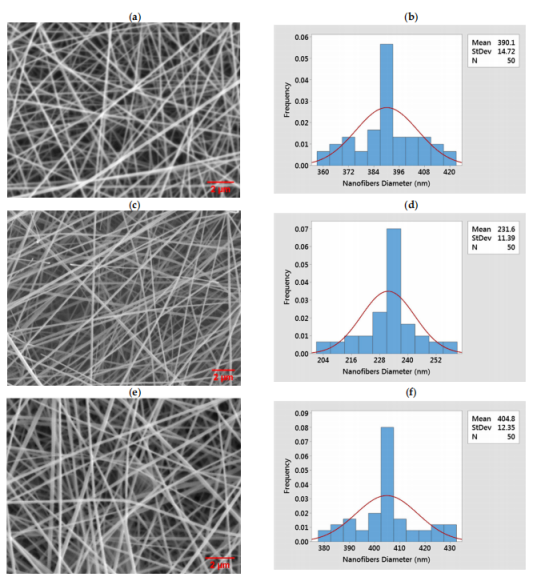

图2.对应于表3中实验运行编号的SEM显微照片和纳米纤维直径分布:(a,b)3,(c,d)13,(e,f)14,(g,h)18,(i,j)29和(k,l)36。

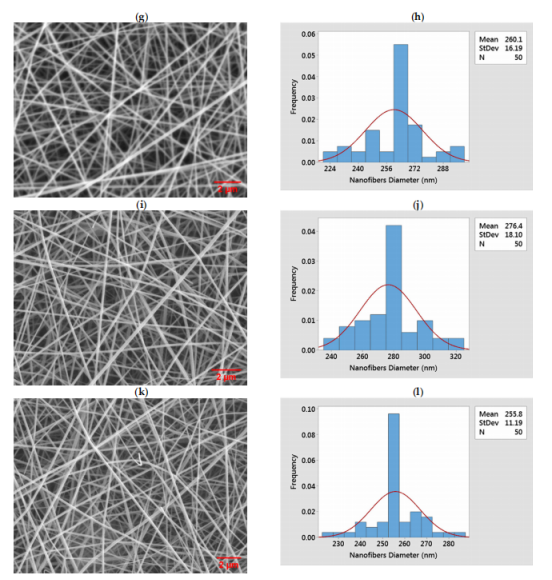

图3.使用(a)观察到的实验数据与预测值,(b)内部学生化残差与预测值来验证纳米纤维直径模型。

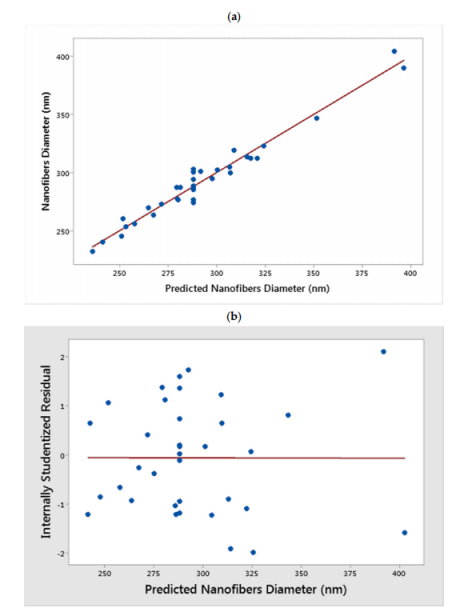

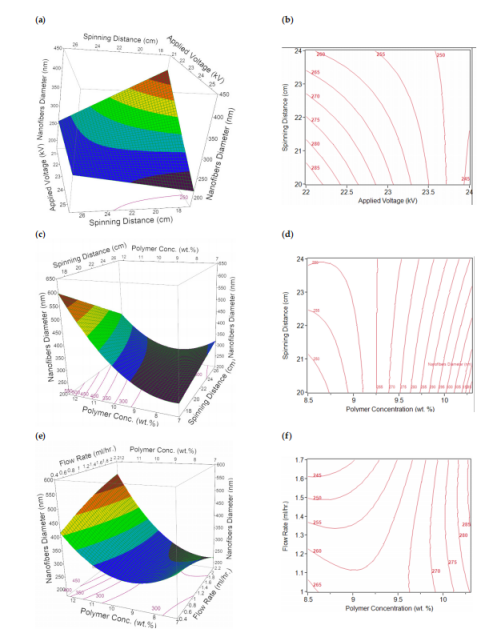

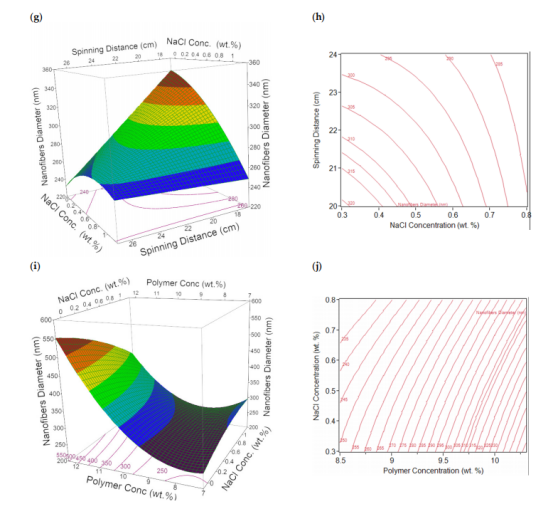

图4.(a,b)外加电压和纺丝距离(VD),(c,d)纺丝距离和聚合物浓度(DP),(e,f)流速和聚合物浓度(PF),(g,h)纺丝距离和NaCl浓度(DN),(i,j)聚合物浓度和NaCl浓度(PN)之间相互作用的3D响应曲面图(a,c,e,g,i)和2D等高线图(b,d,f,h,j)。

图5.模型预测纳米纤维直径与当前实验结果。