DOI: 10.1002/app.48922

制备高效率、高生产率的熔融电纺纤维仍然是一大挑战。在这项工作中,提出了一种带有线性狭缝式喷丝头(LSSP)的聚合物熔体微分静电纺丝系统。在高电场下,分布在LSSP尖端的多个射流由厚度受控的聚合物熔体膜自组织形成。研究了纺丝参数,并分析了喷丝头和集电器之间的电场。结果表明,随着聚合物熔体薄膜厚度的减小和泰勒锥的尺寸减小,射流距离明显减小。在施加电压为45 kV,收集距离为9 cm,温度为250℃,缝隙厚度为0.2 mm的条件下,获得的最小平均喷射距离为1.9 mm,偏差为0.5 mm。达到了75.6 g/h的高输出,仅通过增加缝隙宽度就可以提高输出。结果表明,所提出的技术是一种制备高效熔融电纺纤维的有前途的方法。

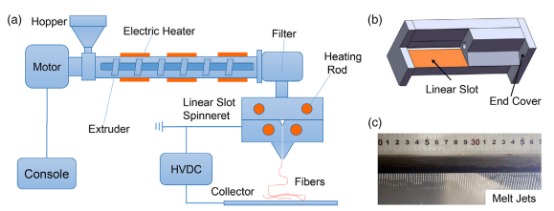

图1.配备线性狭缝式喷丝头的熔融静电纺丝系统示意图(未按比例绘制)(a),线性狭缝式喷丝头的局部截面图(b)和从线性狭缝式喷丝头产生的聚合物熔体喷流图片(c) 。

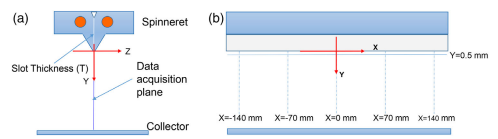

图2.仿真模型的示意图(未按比例绘制)。Y-Z平面垂直于缝隙宽度方向(a),而X-Y平面垂直于缝隙厚度方向(b)。

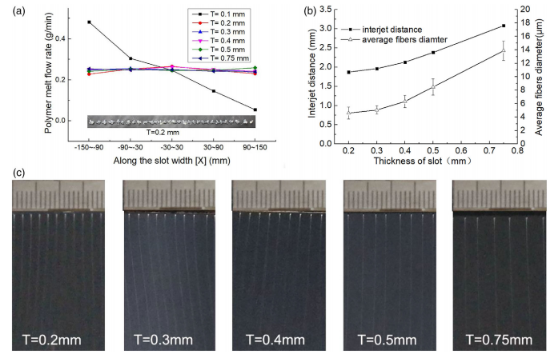

图3.在不同缝隙厚度(a)下沿缝隙的聚合物熔体分布,射流距离和平均纤维直径随缝隙厚度(b)变化,以及在不同缝隙厚度下射流距离的照片(熔体静电纺丝条件:施加电压= 45 kV,收集距离= 9 cm,温度= 250℃,螺杆转速= 0.6 rpm)。

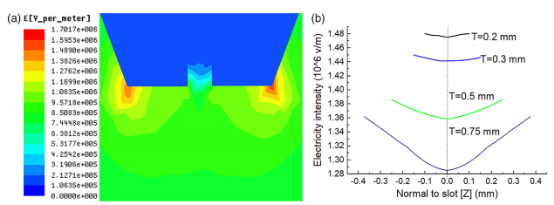

图4. LSSP尖端附近的电分布(W = 0.2 mm)(a),以及在X = 0和Y = 0.5 mm时,YZ平面中不同缝隙厚度的电强度分布(b)(熔体静电纺丝条件:施加电压= 45 kV,收集距离= 9 cm,温度= 250℃,螺杆转速=0.6 rpm)。

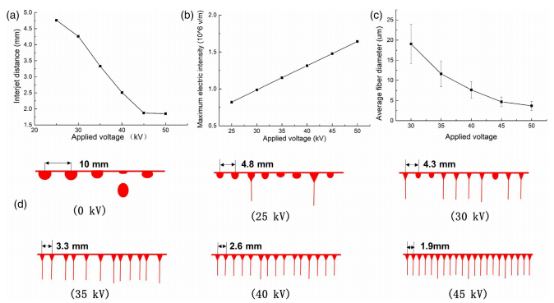

图5.(a)X = 0 mm,Y = 0.5 mm和Z = 0 mm时的最大电场强度,和(b)喷射距离,以及(c)在不同施加电压下的纤维直径,以及(d)施加电压时的喷射距离变化示意图(熔体静电纺丝条件:收集距离= 9 cm,温度= 250℃,聚合物熔体流动速率= 1.26 g/min,狭缝厚度= 0.2 mm)。

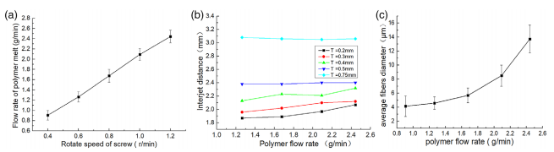

图6.聚合物熔体流动速率(a),不同缝隙厚度的喷射距离(b)和在不同螺杆转速下的平均纤维直径(c)(熔体静电纺丝条件:施加电压= 45 kV,收集距离= 9 cm ,温度= 250℃,缝隙厚度= 0.2 mm)。

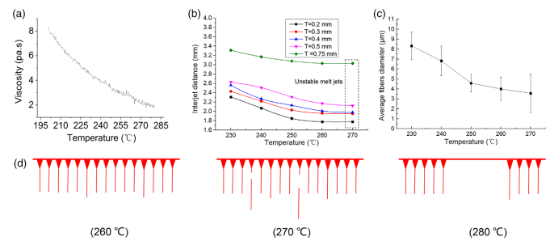

图7.在不同温度下的聚合物熔体粘度(参考文献20)(a),在不同纺丝温度下不同缝隙厚度的喷头间距离(b),纺丝温度对纤维直径的影响(c)以及在不同纺丝温度下的熔体喷射分布(d)(熔体静电纺丝条件:施加电压= 45 kV,收集距离= 9 cm,流动速率= 1.26 g/min,缝隙厚度= 0.2 mm)。

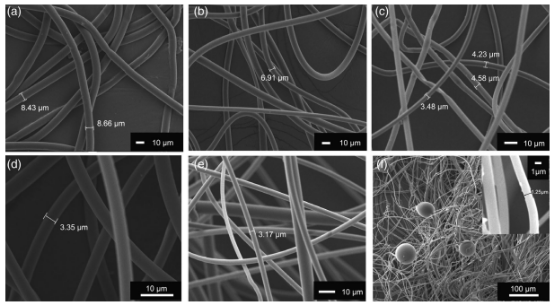

图8.在不同温度下熔融电纺纤维的SEM图像。(a)230℃,(b)240℃,(c)250℃,(d)260 ℃,(e)270℃和(f)280℃(熔融静电纺丝条件:施加电压= 45 kV,收集距离= 9 cm,流率= 1.26 g/min,缝隙厚度= 0.2 mm)。

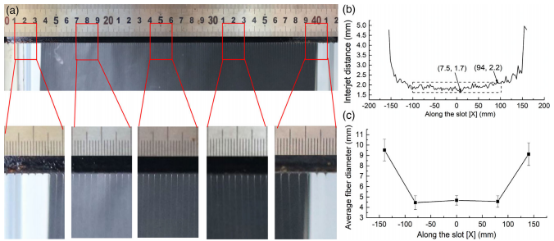

图9.来自LSSP的熔体微分静电纺丝的照片(a),沿着缝隙的喷头间距离分布(b)以及在不同X位置的平均纤维直径(c)(熔体静电纺丝条件:施加的电压= 45 kV,收集距离= 9 cm,温度= 250℃,聚合物熔体流动速率= 1.26 g/min,缝隙厚度= 0.2 mm)。

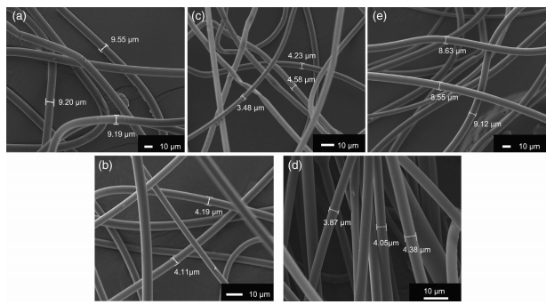

图10.熔融电纺纤维在不同位置的SEM图像(a)X = -140 mm,(b)X = -75 mm,(c)X = 0 mm,(d)X = 75 mm,和(e )X = 140 mm(熔体静电纺丝条件:施加电压= 45 kV,收集距离= 9 cm,温度= 250℃,聚合物熔体流动速率= 1.26 g/min,隙缝厚度= 0.2 mm)。

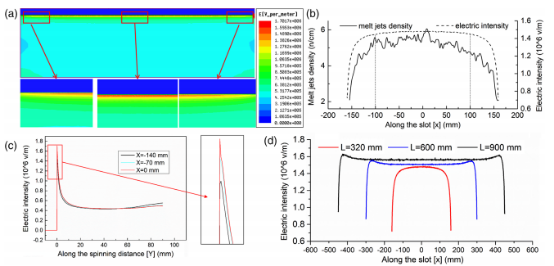

图11. 当Z = 0 mm时计算出的Z轴上的电场分布(a),在XY平面中沿X(Y = 0.5 mm)的电场强度以及沿缝隙的熔体喷射密度(b),当Z = 0 mm时,在XY平面中沿Y的电场强度(c),以及对于不同缝隙长度,在XY平面中沿缝隙的电场强度(d)(熔体静电纺丝条件:施加电压= 45 kV,收集距离= 9 cm,温度= 250℃,聚合物流动速率= 1.26 g/min,缝隙厚度= 0.2 mm)。