由多孔聚四氟乙烯(PTFE)作为机械增强材料,全氟磺酸(PFSA)作为质子导电聚合物组成的增强复合膜(RCM)结构因其在聚合物电解质膜(PEM)燃料电池中的良好性能而备受关注。然而,在制备RCMs时聚合物纳米复合材料仍然面临着PFSA中的亲水磺酸基与疏水纳米多孔PTFE基体互不相溶的关键挑战。在此,研究者报告了一种精细且简便的制造策略,用于生产交叉定向PTFE(CA-PTFE)框架。电场引导静电纺丝能够创建独特的微米级网格型PTFE基质,该基质是通过对静电纺丝共轭聚合物进行退火合成的,从而去除载体聚合物并通过PTFE颗粒的融合形成连续的纤维结构。在网格型PTFE基体中CA-PTFE RCM均匀浸渍PFSA,有利于膜的水合作用,通过浓缩的磺酸基团使质子的溶胀最小且能够有效扩散。采用CA-PTFE RCM的电池在低湿度和高湿度运行期间均显示出优异的燃料电池电流,0.6V时的电流密度为1.38A/cm2,RH100%条件下的最大功率密度为0.85W/cm2。此外,即使在21,000次湿/干循环后,CA-PTFE RCM也能够以较低的氢交叉实现持久的单电池运行(在0.4V时小于5mA/cm2),这超过了传输膜的耐久性标准。纤维状PTFE增强材料的合理设计为未来高稳定性PEM燃料电池的发展开辟了新的道路。

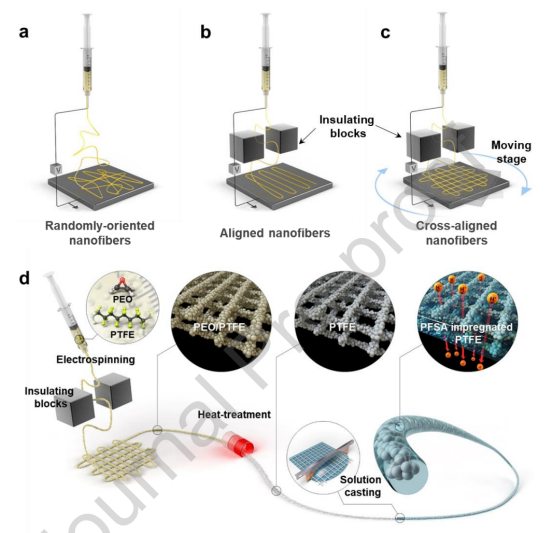

图1.(a)常规以及(b)有和(c)无旋转收集器的电场引导静电纺丝收集的纳米纤维图案的示意图;(d)CA-PTFE的合成和CA-PTFE RCM的制备示意图。

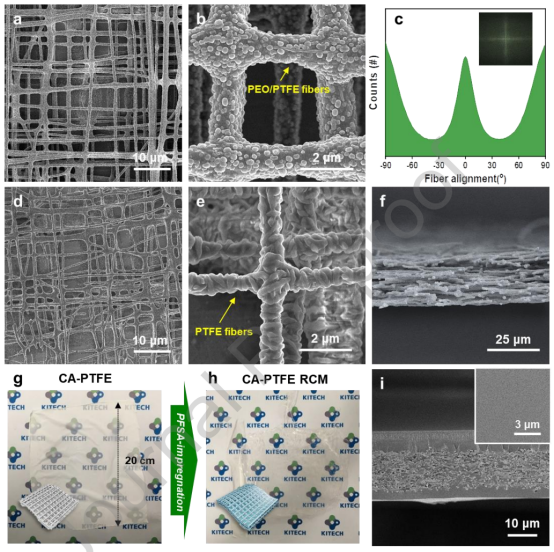

图2.(a)定向PEO/PTFE纤维的低倍和(b)高倍SEM图像,(c)定向PEO/PTFE纤维的取向分布函数(插图:来自图2a的FET输出图像);(d)CA-PTFE的低倍和(e)高倍SEM图像,以及(f)横截面图;(g)CA-PTFE和(h)CA-PTFE RCM的数码照片图像;(i)CA-PTFE RCM横截面的SEM图像(插图:顶视图)。

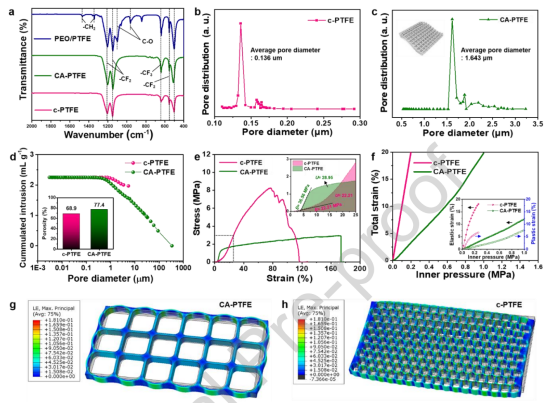

图3.(a)c-PTFE、PEO/PTFE和CA-PTFE的FT-IR曲线;(b)c-PTFE和(c)CA-PTFE的孔径分布;(d)c-PTFE和CA-PTFE的累积汞侵入;(e)c-PTFE和CA-PTFE的应力-应变曲线,(f)模拟应变-内压曲线;通过FEM模拟获得的(g)CA-PTFE和(h)c-PTFE在25%应变下的应力场图像。

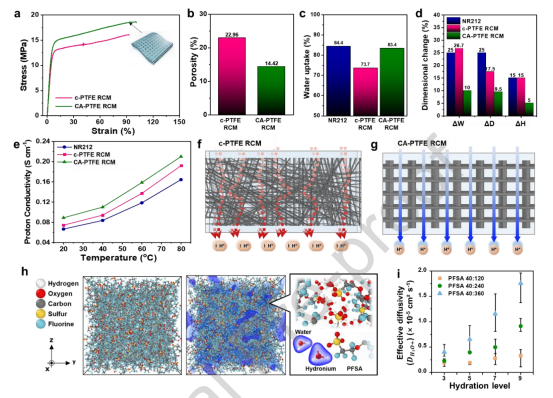

图4.c-PTFE RCM和CA-PTFE RCM的(a)应力-应变曲线、(b)孔隙率值、(c)吸水性和(d)尺寸稳定性;(e)NR212、c-PTFE RCM和CA-PTFE RCM在不同温度(RH>90%)下的通面质子电导率;(f)c-PTFE RCM和(g)CA-PTFE RCM中质子传导行为的示意图;(h)PTFE和PFSA比例为40:240的代表性PFSA模型水合之前(左)和之后(右);(i)水合PFSA膜中氢离子的有效扩散率。

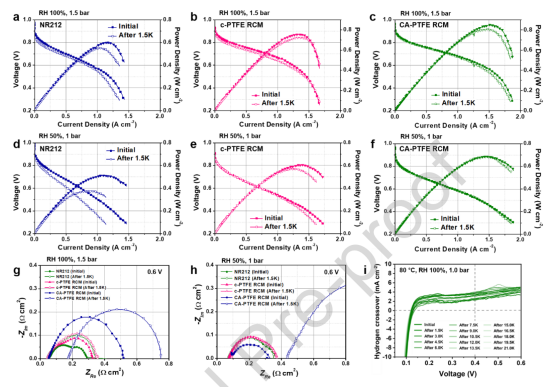

图5.(a)NR212、(b)c-PTFE RCM和(c)CA-PTFE RCM在RH100%下进行1,500次循环前后的MEA性能(施加压力为1.5bar),以及(d)NR212、(e)c-PTFE RCM和(f)CA-PTFE RCM在RH50%下进行1,500次循环前后的MEA性能(施加压力为1.0bar);使用NR212、c-PTFE RCM和CA-PTFE RCAM的MEAs在(g)RH100%和(h)RH50%下循环1,500次前后的奈奎斯特图(在0.6V的外加电压以及100mHz和100kHz频率范围内的EIS);(i)持续湿/干循环前后CA-PTFE RCMs的氢交叉电流密度与外加电压的函数关系(在RH100%以及1.0bar施加压力下测量)。